Paggawa ng HDI PCB sa isang automated na pabrika ng PCB --- OSP surface finish

Nai-post:Peb 03, 2023

Mga Kategorya: Mga Blog

Mga Tag: pcb,pcba,pagpupulong ng pcb,paggawa ng pcb, pcb surface finish,HDI

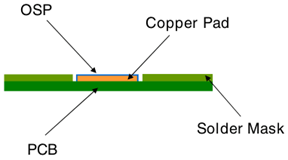

Ang OSP ay kumakatawan sa Organic Solderability Preservative, na tinatawag ding circuit board na organic coating ng mga tagagawa ng PCB, ay sikat na Printed Circuit Board surface finishing dahil sa mababang gastos at madaling gamitin para sa pagmamanupaktura ng PCB.

Ang OSP ay kemikal na naglalagay ng isang organikong tambalan sa nakalantad na layer ng tanso na bumubuo ng mga piling pagbubuklod sa tanso bago maghinang, na bumubuo ng isang organikong metal na layer upang protektahan ang nakalantad na tanso mula sa kalawang.Ang kapal ng OSP, ay manipis, sa pagitan ng 46µin (1.15µm)-52µin(1.3µm), sinusukat sa A° (angstrom).

Ang Organic Surface Protectant ay transparent, halos hindi para sa biswal na inspeksyon.Sa kasunod na paghihinang, ito ay mabilis na aalisin.Ang proseso ng chemical immersion ay mailalapat lamang pagkatapos magawa ang lahat ng iba pang proseso, kabilang ang Electrical Test at Inspection.Ang paglalagay ng OSP surface finish sa isang PCB ay kadalasang nagsasangkot ng conveyorized chemical method o isang vertical dip tank.

Ang proseso ay karaniwang ganito, na may mga banlawan sa pagitan ng bawat hakbang:

1) Paglilinis.

2) Pagpapahusay ng topograpiya: Ang nakalantad na tansong ibabaw ay sumasailalim sa micro-etching upang mapataas ang bono sa pagitan ng board at ng OSP.

3) Acid banlawan sa isang sulfuric acid solusyon.

4) OSP application: Sa puntong ito sa proseso, ang OSP solution ay inilalapat sa PCB.

5) Deionization rinse: Ang solusyon sa OSP ay nilagyan ng mga ion para madaling maalis sa panahon ng paghihinang.

6) Dry: Pagkatapos mailapat ang OSP finish, dapat na tuyo ang PCB.

Ang OSP surface finish ay isa sa pinakasikat na finish.Ito ay isang napakatipid, environment friendly na opsyon para sa paggawa ng mga printed circuit board.Maaari itong magbigay ng mga co-planar pad na ibabaw para sa mga pinong pitch/BGA/paglalagay ng maliliit na bahagi.Ang ibabaw ng OSP ay lubos na naaayos, at hindi nangangailangan ng mataas na pagpapanatili ng kagamitan.

Gayunpaman, ang OSP ay hindi kasing lakas ng inaasahan.Mayroon itong mga downsides.Ang OSP ay sensitibo sa paghawak at nangangailangan ng mahigpit na paghawak upang maiwasan ang mga gasgas.Karaniwan, hindi iminumungkahi ang maramihang paghihinang dahil ang maramihang paghihinang ay maaaring makapinsala sa pelikula.Ang shelf life nito ay ang pinakamaikli sa lahat ng surface finish.Ang mga board ay dapat na tipunin sa lalong madaling panahon pagkatapos ilapat ang patong.Sa katunayan, ang mga tagapagbigay ng PCB ay maaaring pahabain ang buhay ng istante nito sa pamamagitan ng maramihang muling pagsasaayos ng pagtatapos.Napakahirap suriin o suriin ang OSP dahil sa pagiging transparent nito.

Mga kalamangan:

1) Walang lead

2) Flat surface, mabuti para sa mga fine-pitch pad (BGA, QFP...)

3) Napakanipis na patong

4) Maaaring ilapat kasama ng iba pang mga finish (hal. OSP+ENIG)

5) Mababang gastos

6) Reworkability

7) Simpleng proseso

Cons:

1) Hindi maganda para sa PTH

2) Paghawak ng Sensitibo

3) Maikling Shelf life (<6 na buwan)

4) Hindi angkop para sa teknolohiya ng crimping

5) Hindi Maganda para sa maramihang reflow

6) Malalantad ang tanso sa pagpupulong, nangangailangan ng medyo agresibong pagkilos

7) Mahirap suriin, maaaring magdulot ng mga isyu sa pagsubok sa ICT

Karaniwang gamit:

1) Fine pitch device: Ang finish na ito ay pinakamahusay na ilapat sa fine pitch device dahil sa kakulangan ng mga co-planar pad o hindi pantay na ibabaw.

2) Mga server board: Ang mga gamit ng OSP ay mula sa mga low-end na application hanggang sa mga high-frequency na server board.Ang malawak na pagkakaiba-iba sa kakayahang magamit ay ginagawang angkop para sa maraming mga aplikasyon.Madalas din itong ginagamit para sa piling pagtatapos.

3) Surface mount technology (SMT): Gumagana nang maayos ang OSP para sa SMT assembly, kapag kailangan mong direktang ilakip ang isang bahagi sa ibabaw ng PCB.

Bumaliksa Blogs

Oras ng post: Peb-02-2023